精密壓鑄件打樣的目的主要有以下幾個方面:

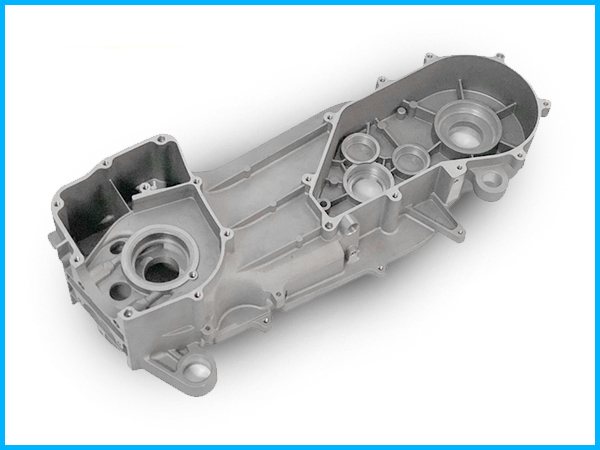

檢驗產品設計:通過打樣,可以直觀地檢查產品的結構設計是否合理,包括壁厚是否均勻、脫模是否順暢、是否存在影響壓鑄成型的尖角或死角等問題。例如,如果在打樣過程中發現鑄件某個部位因壁厚過薄而出現充型不滿的情況,就可以及時對設計進行修改,避免在大規模生產時才發現問題,從而節省成本和時間。

驗證工藝可行性:不同的壓鑄件可能需要不同的壓鑄工藝參數,如壓鑄機的壓力、速度、溫度以及模具的冷卻系統等。打樣可以幫助確定zui適合該產品的工藝參數組合,驗證工藝的可行性。比如,通過打樣測試不同的壓鑄速度,觀察金屬液在模具中的流動狀態,以找到能使鑄件內部質量zui佳、表面光潔度zui高的速度參數。

評估模具設計與制造:模具是壓鑄生產的關鍵工裝,打樣可以對模具的設計和制造質量進行評估。檢查模具的分型面是否合理、抽芯機構是否可靠、頂出系統是否順暢等。如果打樣時發現鑄件有粘模現象,可能是模具的脫模斜度設計不合理或者表面粗糙度不夠,需要對模具進行相應的調整和改進。

確定產品性能:對于一些對性能有嚴格要求的精密壓鑄件,如航空航天、汽車發動機等領域的零部件,打樣后可以對鑄件進行各種性能測試,如力學性能測試(拉伸強度、硬度、韌性等)、氣密性測試、耐壓測試等,以確保產品能夠滿足實際使用的要求。

提供樣品確認:打樣得到的樣品可以提供給客戶或相關部門進行確認,讓他們直觀地了解產品的外觀、尺寸、結構等特征,收集反饋意見。如果客戶對樣品有任何不滿意的地方,可以在正式生產前進行修改,避免因誤解或溝通不暢導致的大規模生產后產品不符合客戶需求的情況發生。

成本估算與優化:通過打樣,可以準確地計算出生產該產品所需的材料成本、加工成本、模具成本等,為產品的定價和成本控制提供依據。同時,根據打樣過程中發現的問題,對工藝和設計進行優化,降低生產成本。例如,通過優化鑄件的結構,減少不必要的加工工序,從而降低加工成本。